第一臺計算機在78年前誕生時,人們絕對想不到曾占地170平方米、重達30噸的龐然大物,如今竟可輕松握于掌中、隨身穿戴,還實現了性能的成億倍提升。

在中國工程院院士、華東師范大學校長錢旭紅看來,計算機走過的這條超大規模高度集成之路或許并非特例,未來所有工業均有可能復制。

基于微納化工和前沿超快激光技術,錢旭紅與華東師范大學物理與電子科學學院院長程亞教授等提出了“超限制造”概念,以探索流程工業(化工、制藥、材料等)領域的高度縮微集成之路——未來,工業園區可能只需一層樓,甚至一間房就能裝下。這不僅會帶來生產力的極大提升,還有望將人類社會引向更加綠色低碳、與自然和諧相處的未來。

傳統藥廠中,中藥丹參酮的生產設備十分龐大,僅一步磺化反應裝置就需占地120平方米、高5米的車間才能容身。然而,在上海醫藥集團一個占地不到2平方米、高度僅2米的“超限魔坊”,幾臺全新設備全方位“碾壓”了傳統設備的生產效率。

緊湊的空間內,集成了在線紅外檢測、自動進料模塊、溫度和壓力監測與控制模塊等自動控制系統,生產丹參酮的磺化反應在這些設備的微納芯片內飛速進行,反應停留時間從原先的120分鐘縮短到2.5分鐘,反應所需的單位酸用量減少了66.63%,單位廢水減少了56.14%。

“在上海市市級科技重大專項的支持下,華東理工大學教授葉金星等科研人員將原先一整個車間的設備,縮小到了一個書架。”在中國工程院院士、華東師范大學校長錢旭紅看來,這僅僅是超限制造的一個開端,微納器件所引領的超限制造將會帶來一場產業變革。“就像計算機從整個房間的龐大設備變成手機一樣,傳統化工制藥也將從工業園區向桌面工廠,甚至掌上工廠演進。”

“超限魔坊”顛覆了傳統原料藥的生產方式,產量可滿足企業生產需求。 (圖片來源:上藥集團)

超限制造:推動工業切入量子時代

推動流程工業切入量子時代,超限制造是一把重要鑰匙。現在,全球流程工業都站在了這條起跑線上,誰能突破現有學科、專業、行業限制,盡快切入呈現微納效應的量子時代,誰就將占得先機

伴隨第二次量子革命、人工智能(AI)的涌現,人類社會正面臨又一次劃時代的技術變革。在錢旭紅與華東師范大學物理與電子科學學院院長程亞及其合作者看來,電子工業領域已先行一步,開始靠近這道時代門檻,而流程工業這個關聯著人類社會工業基座的龐大行業,正在尋找切入的契機。

計算機的發展是人類操控電子取得的碩果。隨著人類對微觀世界的深入了解和把控,在微納尺度操控不同粒子的技術不斷發展并成熟。可以說,推動工業切入量子時代,超限制造是一把鑰匙。

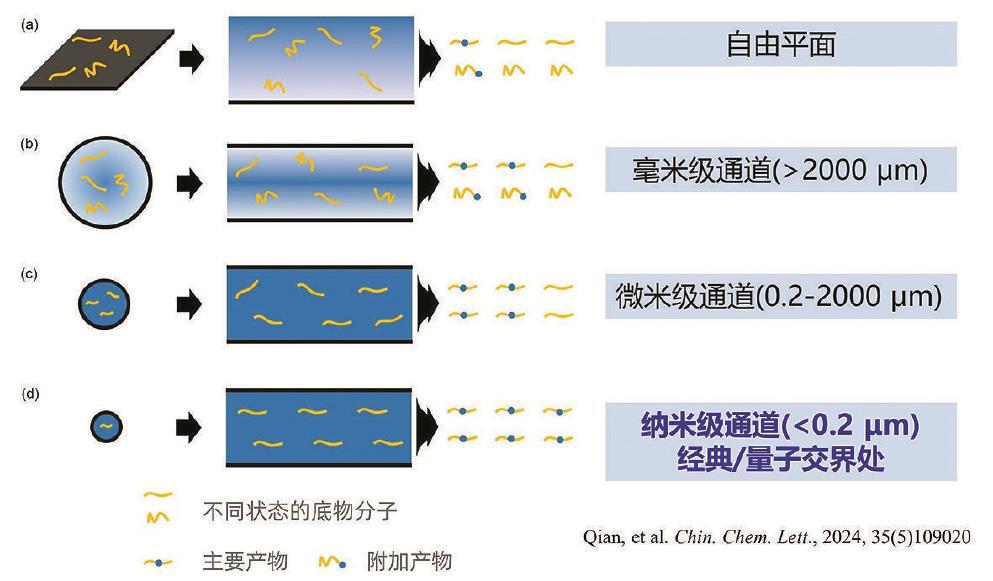

何謂“超限制造”?錢旭紅解釋說,過去我們熟悉的化工廠都是大管道、大鍋爐,但從分子反應的角度看,無數參與反應的分子卻處于散漫無序的“閑逛”狀態。所以,在大爐大管中,動量傳遞、熱量傳遞、質量傳遞、化學反應(三傳一反)的效率很難得到質的提升。然而,當輸送反應物質的管道直徑變細到微米級,尤其細小到200納米左右時,分子就會因為空間變窄,只能以同一個姿勢前行。

“通過控制管道環境,可以讓不同的化學分子以最適合參與‘三傳一反’的姿勢,在微納空間相遇。”錢旭紅說,這不僅可以使反應條件變得更加溫和,還能大大提升反應速率,最后收獲的產物純度也更高——這將使化工生產更加節能環保。“我們現在聽到的化工廠爆炸事故,其根本問題是反應體量過大,從而造成反應過程散熱不及時、受熱不均勻。如果一切變成微量,從原料到產品均是不停息地快速連續流入和產出,安全性就會更加可控。”

例如,美國杜邦公司開發的一種新型介離子殺蟲劑是目前市場上唯一商品化的煙堿型乙酰膽堿受體抑制劑,它能有效防治鱗翅目、同翅目害蟲,且生物安全性佳,但其生產成本十分高昂。采用超限制造技術開發的連續合成工藝后,生產該殺蟲劑的時長縮短了120倍,總收率提升了10%。

2018年9月,錢旭紅和程亞等正式提出“超限制造”概念。2020年8月,上海市啟動市級科技重大專項,支持“超限制造”關鍵技術研發。2021年發布的《上海市建設具有全球影響力的科技創新中心“十四五”規劃》也將超限制造列入需要強化突破的戰略前沿技術,提出“研究開發超快激光新一代制造技術,突破化工、制藥、信息、醫療器械、航天等領域制造極限”的目標。

打造集成縮微“化工廠”的關鍵是設計制造微納物質流芯片,這類芯片上有各種類型的微納管道,能容納并流通各種分子,需要依靠以超快激光為底層技術的微納制造工藝。

“超限制造”概念的最初靈感源自錢旭紅與程亞的“頭腦風暴”,繼而他們在華東師范大學建立了基于“程亞方法”的飛秒超快激光芯片內雕與精刻制造平臺,在華東理工大學建立了由朱維平教授等領銜的微納化工芯片設計評價平臺,并獲得上藥集團第一生化藥業、上海迪賽諾藥業、上海華誼(集團)公司、上海普實醫療器械等公司的支持和參與。

“這就好比潛葉蟲通過鉆蛀,在葉片下面雕刻出彎彎曲曲的管道,超快激光通過內雕方式在芯片中建造起縮微‘化工廠’。”錢旭紅介紹,與毛細管拉制、聚合材質芯片加工、3D打印等技術相比,以超快激光為底層技術的超限制造可實現多光子非線性的真三維加工,在透明材料內部真實“雕刻”出內表面接近原子精度光滑的各類微納器件,如反應器、混合器、分離器,并制備出三維樹狀綜合交錯的“流水線”,可靈活匹配客戶需求。而且,芯片加工精度高(微通道加工精度優于1微米),尺度可從納米級跨至毫米級(單芯片最大可達350×350×50立方毫米),并可實現量產。

實際上,平面網狀的二維微流芯片應用于化學、生物、材料領域已經多年,探索立體樹狀的三維微納流芯片才能真正實現工業級的超大規模縮微高效集成,進而“復刻”電子工業的集成之路。康寧、拜耳、默克等國際工業巨頭在二維微流及芯片具有早發優勢并在探索各自的新路線。錢旭紅認為,眼下大家都站在超限制造的三維微納流芯片起跑線上,誰能突破現有學科、專業、行業限制,盡快推動流程工業切入呈現微納效應的量子時代,誰就將占得先機。

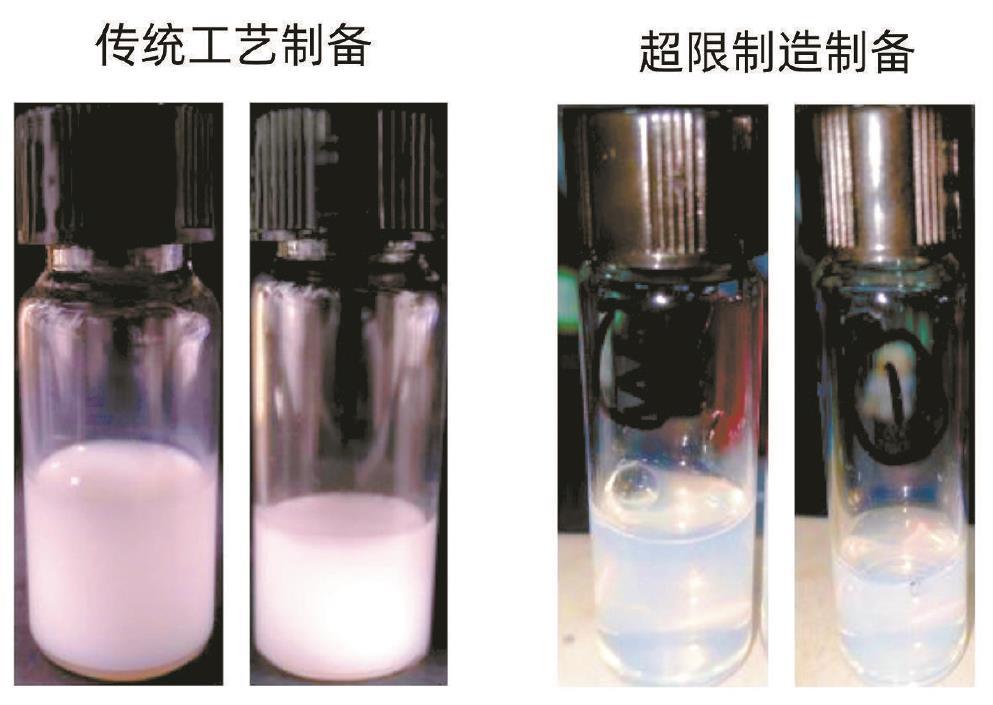

超限制造能使化妝品中的維生素E粒徑從過去的幾百納米縮小到幾十納米,粒徑分布大大窄化,外觀澄清通透泛藍光。(錢旭紅供圖)

“超限魔坊”:小試牛刀即現磅礴產能

在制藥、高端器械制造等領域,超限制造有望帶來生產效率的指數級提升,將顯著縮短新藥從研發、制造到上市的周期,并在相關領域拓展出新的理論、技術和方法

超限制造可推動化工、制藥、材料等流程工業的重大變革。從上藥集團的“超限魔坊”可以看出,它所帶來的生產效率提升,很有可能會呈指數級上升。

高投入、高風險、高收益、長周期是過去百余年現代藥物研發與制造的規律。而今,基于微流的藥物連續制造正成為制藥工業的新趨勢。在錢旭紅看來,應用于超限制造的超快激光已達到飛秒級(1×10-15秒),能大大提升微縮“制藥廠”在納米(10-9米)級別的建造能力,解決在“秒”和“米”時空尺度所遇到的問題,將顯著縮短新藥從研發、制造到上市的周期。

“現在,飛秒激光加工的微納流控芯片已覆蓋混合、反應、萃取、結晶、細胞分離、細胞培養等藥物研發與制造的幾乎所有環節,其任意三位構型能力還能將多種單元操作功能集成于一塊芯片上,如涉及氣液固多相多步的反應和分離。”錢旭紅說,幾乎每個應用超限制造的制藥項目,都取得了令人驚嘆的產效能提升。

齊多夫定是“雞尾酒”療法的中藥成分,也是第一個獲得美國食品藥品監督局(FDA)批準的抗艾滋病藥物。這種藥物的生產過程中有一步是疊氮化,所用到的疊氮化鈉是一種極易爆炸的化學品。年產500噸藥物,使用現有工藝需要24臺3000升間歇釜(總占地面積2300平方米、高6米),且每批次反應時間長達60小時。華東理工大學教授朱維平、上海交通大學研究員蘇遠海等將這一步改用三維微納流芯片工藝后,實現同等產能,設備只需占地180平方米、高度僅2米,反應時間可縮短到約10分鐘,疊氮化試劑用量也減少了1/3。

在藥物發現與評價中,超限制造的三維微納芯片也正發揮越來越大的作用。“華東師范大學教授徐林等利用此芯片實現了超分子的限域自組裝,搭建起各種超分子金屬籠,從而實現類細胞微反應器的構建。”錢旭紅介紹,這些芯片再組裝連接起來,就逐步實現了器官芯片化,甚至可替代較為低級的模式動物。

基于超限制造和AI技術,華東師范大學教授李洪林等研制出斑馬魚芯片藥物評價系統,通過三維成像技術構建起近2000種現有藥物的腦、心、血管等多器官,以及尾部、眼部等行為學圖譜。結合斑馬魚芯片和AI深度學習能力,科研人員已創建起高通量、高內涵的藥物篩選平臺。錢旭紅相信,隨著藥物篩選模式的變革,新藥發現的理論、技術和方法也將得到新的拓展。

“超限制造哪怕對化妝品的一點點改進,也會帶來不同。”錢旭紅指著兩個小瓶子問:“你見過真正的乳化嗎?”只有達到每個水分子周邊都是油分子,才達到了完全徹底的乳化程度,此時液體并非我們常見的乳白色,而是泛著幽幽藍光的半透明。有研究數據顯示,維生素E在達到納米級包裹與乳化后,皮膚滲透性變得更好,更易被皮膚吸收和利用。

除了制藥領域,超限制造在高端器械領域也已嶄露頭角。例如,一般制氧機體積相當龐大,難以隨身攜帶。要制造便攜式制氧機,就需要一種厚度不足0.5毫米,但抗疲勞性能特別優異的金屬薄膜材料作為壓縮機的膜片。傳統工藝難以做出這樣的材料,但華東理工大學教授于新海等利用超限制造技術,造出了這種金屬薄膜,實現了脈沖式制氧——在海拔接近5000米的山區,這種重量僅1千克的微型制氧機出口氧氣濃度可達60%,氧氣流量每分鐘140毫升——去高原旅行,再也不用擔心行囊中的氧氣袋不夠用了。

工廠“未來態”:亟需制度設計配套

正如從馬車時代進入汽車時代,需要改變相應的社會配套設施,微納工廠的監管體系也將迎來變革。管理者應跨前一步,從制度設計上推動新質生產力的發展

“我們現在熟悉的大型工廠,就好像馬車之于剛進入汽車時代的人類城市。”錢旭紅打了個比方,雖然馬車看起來豪華氣派,但當人類進入工業時代,它注定要被汽車所取代。而當汽車逐步占據主流后,原先適合馬車奔跑的街道就需要進行改造,給馬提供草料的驛站會消失,大大小小的加油站則逐步興起。

錢旭紅認為,現在很多化工產品,尤其是微電子工業所需的各種尖端試劑、材料,之所以生產十分困難,是因為目前一直在用“馬車時代”的方式為“汽車時代”提供產品。一旦全面進入高度集成的微納工廠時代,這些難題有望迎刃而解。過去十幾年不斷推進的電子化、智能化,還只是在軟件上推進傳統流程工業的轉型,只有當流程工業的硬件開始大規模升級換代轉型,才真正意味著流程工業“未來態”的到來。“發展超限制造,就是希望能帶動中國的流程工業盡快進入‘未來態’,從而實現生產力‘質的飛躍’。”

在他看來,在傳統化工產業形態向連續流微化工(桌面工廠),乃至微納化工(掌上便攜工廠)產業形態的進化過程中,可能遇到的最大阻礙是現行的規范制度。“因為現有制度是基于傳統化工生產理念與技術管理需求而生的,相當于馬車時代的道路和規范規則,顯然無法適配更高階段的產業形態。”

例如,過去化工園區的概念是要占用一片土地,并有相應的安全與環境評價等監管制度。那么,“如果現在有一層樓的空間或者一個冰箱大小的空間,就能實現幾乎同等產能的生產制造,這一層樓或者冰箱是否可以注冊成為一個化工園區?現行規章制度在微納工廠的安全和環境評價方面是否仍然適用?”錢旭紅表示,微納工廠與AI的融合將更加深入,相應的監管體系也將隨之變革,“當未來已來,管理者更應跨前一步,從制度設計上推動新質生產力的發展”。

分子的傳遞和反應行為在自由空間和微納空間有著巨大差異。 (圖片來源:《中國化學快報》)

閱讀原文

記者丨許琦敏

來源丨文匯報 整版

編輯丨王藍萱

編審丨戴琪